Betony specjalne do obiektów mostowych

Współczesny beton nie jest już trójskładnikową mieszaniną składająca się z cementu, kruszywa i wody – ważną rolę oprócz wymienionych pełnią w nim również dodatki i domieszki (fot. 1). Odpowiedni dobór jakościowy i ilościowy tych składników pozwala na uzyskanie specjalnych cech mieszanki betonowej i betonu, spełniającego wymagania trudnego środowiska pracy mostów. Coraz częściej w mostownictwie znajdują zastosowanie nowe osiągnięcia – betony specjalne, nadal nazywane betonami nowej generacji.

Wstęp

Do betonów specjalnych należą betony wysokowartościowe. Przy ich projektowaniu dąży się do stworzenia materiału, którego jedna lub kilka cech charakterystycznych w porównaniu z cechami betonu zwykłego zostanie udoskonalona w wyniku odpowiedniego doboru rodzaju oraz proporcji składników tak, aby dostosować wymagane właściwości do potrzeb i warunków eksploatacji konstrukcji. W przypadku konstrukcji inżynierskich użyteczne są betony wysokiej wytrzymałości (BWW i lekkie LBWW), betony samozagęszczalne, architektoniczne – w tym fotobeton, czy też beton ze zbrojeniem rozproszonym – fibrobeton.

Fot. 1. Przykładowy skład betonu mostowego (fot. K. Ziętkowski)

Fot. 1. Przykładowy skład betonu mostowego (fot. K. Ziętkowski)

Wymagania dla betonu do konstrukcji inżynierskich

„Beton mostowy” nie może być zwykłym betonem, ale materiałem o specjalnych cechach, spełniającym określone wymagania dla sprostania czynnikom destrukcyjnym. Powinien zapewnić ochronę strukturalno-materiałową konstrukcji mostowej. Ochrona ta powinna być realizowana w wyniku stosowania odpowiedniej klasy betonu, odpowiedniego rodzaju cementu, rodzaju kruszywa i jego uziarnienia, a także odpowiednich dodatków i domieszek.

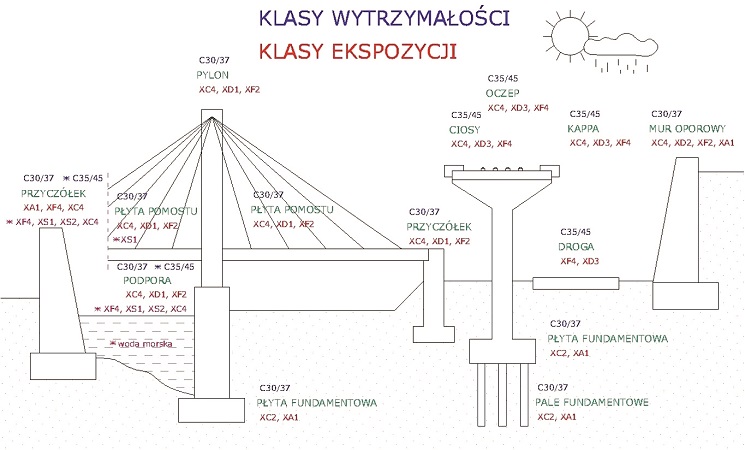

Obiekty mostowe narażone są na wpływy atmosferyczne, wilgoć, opady deszczu, śniegu, nasłonecznienie, cykliczne zmiany temperatury roczne i dobowe, działanie wód gruntowych, powierzchniowych (rzeki, jeziora) i lodu (kry). Ponadto powietrze, woda, opady zawierają zanieczyszczenia chemiczne, a w okresie zimowym stosowane są środki chemiczne (sole odladzające) – wszystko to sprawia, że materiały w mostach narażone są na oddziaływania fizyczne, chemiczne i fizykochemiczne, mechaniczne i biologiczne [1]. W celu zapewnienia odpowiedniej trwałości budowli w przewidzianym okresie użytkowania, materiały budowlane stosowane do wznoszenia mostów powinny charakteryzować się najlepszymi parametrami wytrzymałościowymi (wynikającymi z warunków obciążeń), ale również trwałościowymi, o dużej odporności na oddziaływanie środowiska. Poszczególne elementy mostów pracują w różnych warunkach oddziaływań, czyli mogą być sklasyfikowane do różnych klas ekspozycji (rys. 1).

Rys. 1. Przykłady klas ekspozycji betonu w poszczególnych elementach konstrukcji mostu narażonych na różne oddziaływania [5]

Rys. 1. Przykłady klas ekspozycji betonu w poszczególnych elementach konstrukcji mostu narażonych na różne oddziaływania [5]

Minimalną klasą betonu mostowego powinna być klasa C 30/37 wg PN-EN 206 [6]. W szczególnych przypadkach (klasa ekspozycji XD3) min. klasa betonu powinna wynosić C 35/45. Dotyczy to m.in. przęseł i podpór wiaduktów nad ruchliwymi drogami, na których stosuje się środki odladzające. Są one rozpylane przez samochody w postaci agresywnej „mgiełki”, zawierającej chlorki [2].

W obowiązujących przepisach krajowych formułujących wymagania dla betonów w konstrukcjach inżynierskich [3], postawiono betonowi dodatkowe wymagania dotyczące cech związanych z jego trwałością. Beton mostowy powinien charakteryzować się odpornością na agresywne oddziaływanie zamrażania/rozmrażania bez środków odladzających, albo ze środkami odladzającymi – powinien wykazywać odporność na działanie mrozu oznaczoną stopniem mrozoodporności (F100 w klasie ekspozycji XF1, F150 w klasach ekspozycji XF2–XF3, F200 w klasie ekspozycji XF4) określanym wg PN-88/B-06250 [4]. Beton w elementach konstrukcji narażonych na oddziaływanie środowiska chemicznie agresywnego powinien wykazywać odporność na penetrację wody pod ciśnieniem według PN-EN 12390-8 mierzoną maksymalną głębokością penetracji nie większą niż: 60 mm w klasie ekspozycji XA1, 50 mm w klasie ekspozycji XA2 i maksymalnie 40 mm w klasie ekspozycji XA3. Natomiast w elementach konstrukcji narażonych na korozję spowodowaną chlorkami w klasach ekspozycji XD3 i XS3 winien wykazywać odporność na penetrację wody pod ciśnieniem mierzoną maksymalną głębokością penetracji nie większą niż 40 mm.

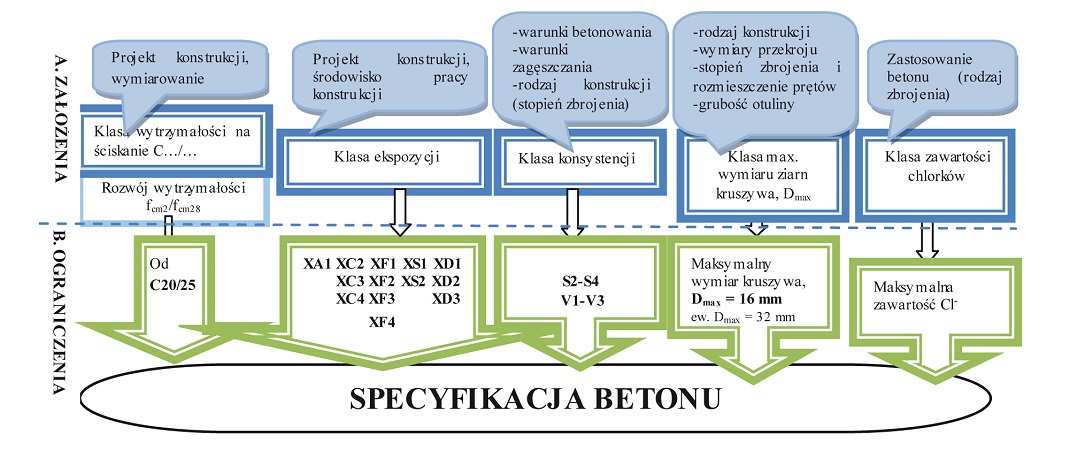

Rys. 2. Zakres specyfikacji betonu do elementów konstrukcji mostowych [5]

Specyfikacja betonu mostowego przekazywana producentowi betonu powinna zawierać zestawienie wszystkich wymaganych cech materiału (rys. 2) oraz warunków jego transportu, układania i pielęgnacji. Należy odróżnić beton projektowany – zamawiany przez specyfikację wymagań i beton recepturowy – przez podanie składu. Szczególnej uwagi wymaga prawidłowe formułowanie specyfikacji wymagań odnośnie betonu, z uwzględnieniem przede wszystkim zachowania trwałości i bezpieczeństwa konstrukcji, przy jednoczesnym zapewnieniu efektywności ekonomicznej przyjętego rozwiązania [5].

Betony specjalne

Beton wysokiej wytrzymałości (BWW)

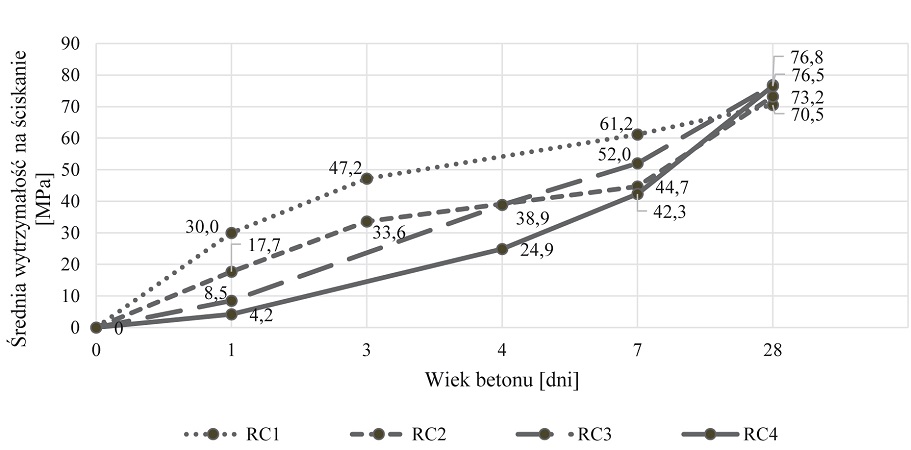

Betony wysokiej wytrzymałości, dzięki wysokiej wczesnej i normowej wytrzymałości na ściskanie, dużej trwałości oraz dobrej urabialności mieszanki betonowej przy wydłużonym czasie utrzymania konsystencji, znajdują coraz szersze zastosowanie. Uzyskanie wymienionych cech jest możliwe dzięki odpowiedniemu doborowi jakościowemu i ilościowemu składników mieszanki betonowej. Uzyskiwane jest poprzez redukcję zawartości wody zarobowej, poprzez

zastosowanie skutecznych domieszek upłynniających, stosowanie cementów klas wytrzymałości 42,5 i 52,5 (rys. 3), odpowiednią kompozycję kruszywa do betonu i modyfikacje mikrostruktury poprzez użycie aktywnych dodatków (np. pyłów krzemionkowych, popiołów lotnych).

Rys. 3. Rozwój wytrzymałości na ściskanie w czasie betonów różniących się składem spoiwa (beton RC1 z CEM I 52,5R, RC2: 50% CEM I 52,5R + 50% CEM III/A 42,5N, RC3: 50% CEM I 42,5R + 50% CEM III/A 42,5N, RC4: CEM III/A 42,5N) [11]

Rys. 3. Rozwój wytrzymałości na ściskanie w czasie betonów różniących się składem spoiwa (beton RC1 z CEM I 52,5R, RC2: 50% CEM I 52,5R + 50% CEM III/A 42,5N, RC3: 50% CEM I 42,5R + 50% CEM III/A 42,5N, RC4: CEM III/A 42,5N) [11]

Znaczącą rolę w kształtowaniu wytrzymałości na ściskanie BWW pełni kompozycja stosu okruchowego oraz właściwości kruszywa grubego. Duża zawartość cementu oraz wprowadzenie domieszek redukujących ilość wody zarobowej i popiołu lotnego umożliwia uszczelnienie struktury oraz uzyskanie wysokiej wytrzymałości zaczynu. W porównaniu do betonów zwykłych, wzmocnieniu ulega również strefa kontaktowa zaczyn-kruszywo, co sprawia, że czynnikiem najsłabszym – decydującym o wytrzymałości betonu – może być kruszywo grube.

Beton lekki wysokiej wytrzymałości (LBWW)

Oprócz przywołanych betonów cementowych na konstrukcje mostów coraz częściej wybiera się betony lekkie o gęstości w stanie suchym nie większej niż 2000 kg/m3. Beton lekki stosuje się tam, gdzie zależy na uzyskaniu niskiej przewodności cieplnej, czy też uzyskaniu wyższych parametrów izolacji dźwiękowej (tłumienie dźwięku), ale przede wszystkim tam, gdzie uzyskanie mniejszej gęstości elementu pozwala na zmniejszenie jego przekroju w rezultacie prowadząc do zmniejszenia obciążeń własnych konstrukcji. Główną zaletą betonów lekkich jest mniejsza gęstość pozwalająca zredukować obciążenia własne. Do najczęściej wymienianych wad, należy wyższy koszt wytworzenia i konieczność uwzględnienia specyfiki kruszyw lekkich podczas produkcji. Jednak wyższy początkowy koszt produkcji może być równoważony oszczędnościami wynikającymi z mniejszego zużycia stali zbrojeniowej i sprężającej oraz redukcję kosztów uzyskaną przez zastosowanie mniejszych fundamentów i smuklejszych, rzadziej rozmieszczonych podpór.

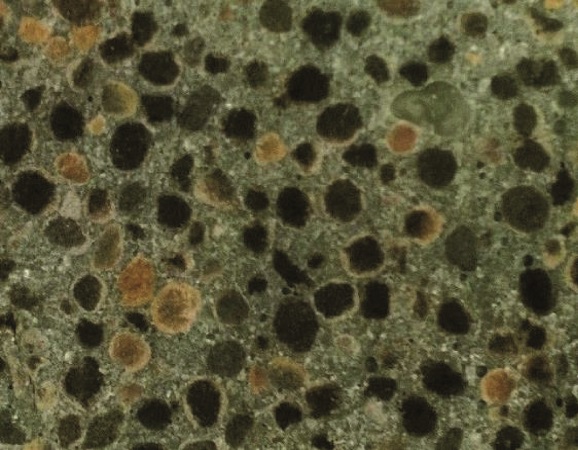

Beton lekki kruszywowy wysokich wytrzymałości jest z pewnością materiałem wymagającym specjalnego podejścia projektowego i technologicznego. Liczne przykłady wykorzystania go w budowlach w Ameryce i w Europie wskazują, że przezwyciężenie początkowych trudności i wyższych kosztów, pozwala wybudować obiekty o wymaganej wytrzymałości i trwałości przy oszczędnościach finansowych. Istotnym czynnikiem, od którego należy zacząć projektowanie betonu jest duża nasiąkliwość kruszywa lekkiego. Należy uwzględnić ją na etapie projektowania i wykonywania mieszanki. Tradycyjne metody projektowania betonu zwykłego oparte na szczelnym stosie okruchowym i wzorze Bolomey’a nie znajdują zastosowania przy projektowaniu betonu lekkiego. Wytrzymałość betonu LBWW uzależniona jest od trzech głównych czynników: wytrzymałości matrycy i kruszywa grubego oraz procentowego rozkładu tych składników w objętości betonu. Przy zastosowaniu w składzie kruszywa popiołoporytowego (fot. 2) i odpowiedniej kompozycji oraz technologii wykonania mieszanki betonowej, możliwe jest uzyskanie wytrzymałości na ściskanie na poziomie 70 MPa, klasy gęstości D1,8–D2,0 i potwierdzonych cech związanych z trwałością np. wodoszczelności W8 i stopnia mrozoodporności F150.

Fot. 2. Fragment przekroju próbki betonu lekkiego z kruszywem popiołoporytowym po badaniu wytrzymałości na ściskanie – płaszczyzna zniszczenia przebiega przez ziarna kruszywa

Fot. 2. Fragment przekroju próbki betonu lekkiego z kruszywem popiołoporytowym po badaniu wytrzymałości na ściskanie – płaszczyzna zniszczenia przebiega przez ziarna kruszywa

Prawidłowo wykonany i zagęszczony beton lekki kruszywowy wysokiej wytrzymałości jest materiałem odpornym na czynniki destrukcyjne. Kompatybilność modułów sprężystości matrycy cementowej oraz ziaren kruszywa zapobiega powstawaniu mikropęknięć na granicy kontaktu na skutek różnic naprężeń pochodzenia mechanicznego lub termicznego.

Jako przykład zastosowania w Polsce betonu w elementach obiektu inżynierskiego można wskazać budowę (2013 r.) mostu drogowego w Toruniu.

Beton samozagęszczalny (SCC)

Inną grupą betonów użyteczną do konstrukcji mostowych są betony samozagęszczalne (SCC), które zgodnie z definicją mogą się rozpływać i zagęszczać pod własnym ciężarem, wypełniając deskowanie ze zbrojeniem, kanały, ramy z zachowaniem jednorodności. Technologia mieszanek betonowych samozagęszczalnych została opracowana pod koniec lat osiemdziesiątych ubiegłego stulecia w Japonii i jest coraz częściej wykorzystywaną technologią betonowania konstrukcji, czy jej elementów – najczęściej gęstozbrojonych, o skomplikowanych kształtach, czy specjalnych wymaganiach odnośnie wyglądu. Umożliwia zmniejszenie nakładów i obciążeń środowiska związanych z betonowaniem (eliminacja wibrowania). Mieszanki takie dzięki odpowiedniemu składowi jakościowemu i ilościowemu charakteryzują się bardzo dużą płynnością (jak miód) oraz mają zdolność do samoodpowietrzania. Najczęściej przywoływanym, pierwszym zastosowaniem SCC w Polsce, są łuki mostu Zamkowego nad rzeką Wisłok w Rzeszowie, gdzie wbudowano ciekłą mieszankę w związku z ograniczeniami przekroju poprzecznego łuków i bardzo gęstym układem zbrojenia.

Mieszanki betonowe samozagęszczalne powinna charakteryzować: wysoka płynność, zdolność przepływu przez istniejące przeszkody (zbrojenie), odporność na segregację, zarówno podczas układania jak i transportu. Uzyskane parametry płynności powinny zapewnić mieszance nie tylko odpowiedni rozpływ i możliwość samopoziomowania się, ale również usuwania z mieszanki niepożądanych porów powietrza powstałych podczas mieszania składników. Poziom urabialności mieszanki betonowej powinien być dobrany do rodzaju, kształtu i wymagań konstrukcji, zbrojenia i warunków wykonywania prac.

Można zatem stwierdzić, że istotą projektowania betonu samozagęszczalnego jest uzyskanie mieszanki o jednorodnych właściwościach, która zapewni uformowanie wymaganego kształtu i struktury w deskowaniu jedynie pod własnym ciężarem, a efekt samozagęszczenia powinien dać porównywalne właściwości betonu jak w wyniku zagęszczenia wibracyjnego.

W przypadku projektowania takiego betonu, pierwszorzędnego znaczenia nabiera spełnienie wymagań konsystencji i urabialności mieszanki. To właśnie ten warunek determinuje kolejne etapy projektowania i doboru składników przy spełnieniu minimalnych wymagań wytrzymałości i trwałości. W pierwszej kolejności, ze względu na warunki i metody wykonania betonowania, należy określić pożądany przedział właściwości reologicznych i klas konsystencji mieszanki w jednostkach odpowiadających metodom pomiaru według PN-EN 206 [6] (fot. 3). Następnym etapem jest określenie składu jakościowego i ilościowego mieszanki. Ważnym, a nawet kluczowym elementem w ustalaniu składu jest dobór odpowiedniej domieszki upłynniającej (superplastyfikatora) kompatybilnego z cementem, dodatkami mineralnymi i ewentualnie innymi domieszkami. Należy również ustalić wpływ ilościowy domieszki na parametry reologiczne mieszanki poprzez przeprowadzenie badań doświadczalnych. W dalszych etapach projektowania betonu należy sprawdzić odporność mieszanki na zmiany składu i efekty działania superplastyfikatora uwzględniając wpływ wszystkich zmiennych czynników występujących w danych warunkach wykonywania betonu. Ostatnim etapem jest optymalizacja składu mieszanki w warunkach technicznych wytwórni i budowy.

Oprócz najistotniejszych zalet SCC, takich jak skuteczne wypełnienie deskowania i otulenie zbrojenia (nawet przy skomplikowanym kształcie i bardzo gęstym zbrojeniu elementu), niewątpliwie znaczenie mają także wysoka jakość powierzchni betonu oraz uzyskiwanie precyzyjnych wymiarów elementów. Mieszanki samozagęszczalne można wbudowywać metodą pompowaniu „od dołu”. Dodatkowym ich atutem jest przedłużenie żywotności form i deskowań oraz bardzo istotna ze względów bezpieczeństwa i ochrony zdrowia – eliminacja drgań i hałasu. Technologia betonów samozagęszczalnych wiąże się jednak z ograniczeniami, które powodują, że pomimo wymienionych zalet nie jest stosowana powszechnie. Główne wady technologii wiążą się z wrażliwością związaną z doborem jakościowym i ilościowym składników mieszanki betonowej jak i technologią jej produkcji oraz wbudowania. Niewątpliwie istotnym aspektem jest odpowiednie przygotowanie deskowania przy uwzględnieniu większego parcia mieszanki (wymiarowanie deskowań na ciśnienie hydrostatyczne), dokładnego uszczelniania styków deskowania, czy też uwzględnienie osiadania mieszanki po zakończeniu betonowania.

|

|

| Fot. 3. Pomiar wielkości rozpływu mieszanki betonowej samozagęszczalnej wg PN-EN 206 |

Fot. 4. Widok mieszanki betonowej samozagęszczalnej o dużej płynności |

W projektowaniu betonów samozagęszczalnych niezwykle trudnym warunkiem jest spełnienie wszystkich stawianych wymagań dotyczących właściwości reologicznych. Uzyskanie mieszanki o odpowiednio wysokiej płynności (fot. 4) i zdolności samoodpowietrzania się poprzez zmniejszenie jej lepkości, może spowodować segregowanie się składników i obniżenie parametrów wytrzymałościowych betonu. Aby zmniejszyć wpływ lepkości na jakość uzyskiwanego betonu zaczęto stosować beton prawie samozagęszczalny ASCC (Almost Self Compacting Concrete).

Beton ASCC podobnie jak SCC charakteryzuje się dość wysoką ciekłością, ale do odpowietrzenia mieszanki betonowej wymagane jest dodatkowe zagęszczenie. Proces projektowania betonów ASCC nie różni się znacznie od projektowania mieszanek tradycyjnych, poza koniecznością doboru odpowiedniej domieszki nowej generacji. Dzięki temu zapewnienie wymaganych parametrów wytrzymałościowych jest dużo łatwiejsze niż w przypadku betonów SCC.

Beton architektoniczny – fotobeton

Zarówno mieszanki samozagęszczalne jak i prawie samozagęszczalne są użyteczne do wykonywania elementów z betonu architektonicznego, w tym np. fotobetonu [9], który może pozytywnie wpływać na estetykę obiektów mostowych.

Beton obok funkcji konstrukcyjnej coraz częściej ma również zadanie kształtowania formy architektonicznej budowli. Jedną z możliwości nowoczesnego kształtowania powierzchni betonu jest technologia przenoszenia na powierzchnię betonowego elementu fotografii. Technologia fotobetonu jest jedną z najnowszych technik kształtowania powierzchni betonu architektonicznego. Polega na przeniesieniu fotografii lub grafiki na powierzchnię bez konieczności powierzchniowego nanoszenia farb lub innych materiałów barwiących. Poprzez odpowiednie formowanie powierzchni wynikającej z jej fakturowej różnorodności i wykorzystując grę światłocienia, obserwator otrzymuje naturalną iluminację dającą wrażenie obrazu w czarno-białych kolorach [7, 8].

Fotobeton w technologii zwanej Serilith-Gravur (również Fotolith) powstaje w wyniku przeniesienia techniką sitodruku dowolnego slajdu lub zdjęcia na folię, którą wykładane jest deskowanie. Chemiczna substancja natryskiwana na folię powoduje, że wierzchnia warstwa zaprawy w miejscach odciśniętego wzoru pozostaje chemicznie niezwiązana i po zdjęciu deskowania można ją wypłukać.

Fotografia z postaci analogowej przekształcana jest w numeryczną, a następnie przetwarzana punkt po punkcie w film, służący do produkcji ekranu do sitodruku w wielkości żądanego końcowego „betonowego obrazu”. Następnie matryca powlekana jest powierzchniowym opóźniaczem – opóźniającą farbą (lakierem) płynącą wybiórczo poprzez szkielet otworków na sztywny polistyren o grubości kilku milimetrów, który umieszczany jest w formie. W kontakcie z betonem kropelki opóźniacza lokalnie zapobiegają wiązaniu cementu, który w niezaimpregnowanych miejscach twardnieje normalnie. Po rozformowaniu elementu niezwiązany zaczyn zostaje usunięty mechanicznie za pomocą strumienia wody, dzięki czemu na powierzchni betonu powstaje dwubarwny obraz – jasny kolor tworzy niewypłukana mieszanka, na której powierzchni zachodzi normalny proces wiązania, a ciemne miejsca to odkryte w wyniku płukania kruszywo.

Fot. 5. Betonowy element wykonany w technologii fotobetonu z panoramą Warszawy wraz z odwzorowanym zdjęciem (w górnym rogu) [8]

Czynnikami decydującymi o dokładnym odwzorowaniu zdjęcia w tej technologii są między innymi: domieszka opóźniająca wiązanie o odpowiedniej płynności, lepkości i przyczepności oraz zapobieganie wszelkim drganiom podczas formowania – użyteczna jest tutaj mieszanka samozagęszczalna, a także dobór składników betonu ze względu na pożądany efekt kolorystyczny (kolor kruszywa, dodatków, cementu). Ważne jest również, aby powierzchnia betonu odznaczała się jak najmniejszą porowatością [7].

Technologia fotograwerowania (Photo-Gravur) polega na komputerowym przetworzeniu dowolnego zdjęcia w trójwymiarowy obraz i przeniesieniu go, przy pomocy procesu frezowania, na model formy wykorzystując w tym celu technologię CNC. Model służy jako podstawa do wykonania matrycy z elastomerów poliuretanowych, którą układa się luźno w formie lub przykleja do deskowania, a następnie dwukrotnie pokrywa środkiem antyadhezyjnym. W odróżnieniu od metody Fotolith nie ma konieczności używania mieszanek samozagęszczalnych. Po ułożeniu mieszanki można ją zagęszczać na stole wibracyjnym, co ułatwia odpowietrzenie i pozbycie się porów z powierzchni. Należy jednocześnie pamiętać o odpowiednim dobraniu frakcji kruszywa, tak aby mieszanka betonowa dokładnie wypełniła wszelkie szczeliny i zagłębienia powstałe w wyniku frezowania (np. mieszanki o podwyższonym punkcie piaskowym i maksymalnym wymiarze kruszywa Dmax = 8 mm). Obraz na powierzchni betonu powstaje na skutek interakcji światła i cienia. Efekt zależy od intensywności i kąta padania światła, a jest bardziej żywy i czytelny dzięki długości cienia rzucanego przez żłobienia. Najlepiej fotografia czytelna jest kiedy światło pada pod kątem 45o, a obserwator ogląda ją z kierunku przeciwnego lub na wprost obrazu.

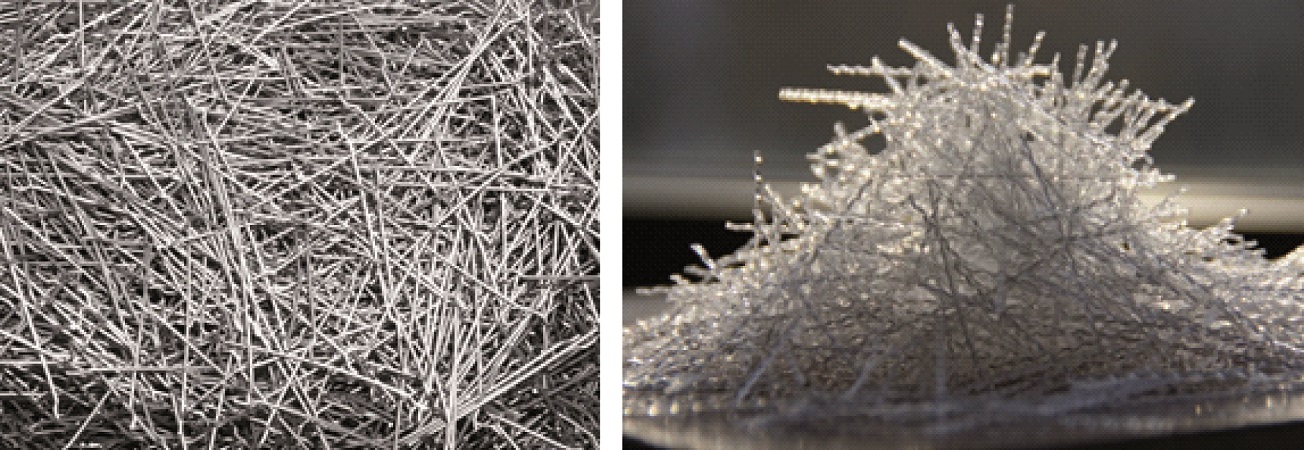

Fot. 6. Włókna stalowe i polimerowe stosowane do betonu ze zbrojeniem rozproszonym – fibrobetonu

Fot. 6. Włókna stalowe i polimerowe stosowane do betonu ze zbrojeniem rozproszonym – fibrobetonu

Beton ze zbrojeniem rozproszonym – fibrobeton

Rzadziej stosowanym w mostownictwie rodzajem betonów specjalnych jest beton ze zbrojeniem rozproszonym, powstający w wyniku dodania włókien stalowych lub polipropylenowych o długości od kilku do kilkudziesięciu mm i małej średnicy. Uzyskuje się w ten sposób poprawę odporności na zarysowanie, wzrost odporności na obciążenia dynamiczne i zmęczeniowe, zmniejszenie kruchości i zmianę przebiegu zniszczenia.

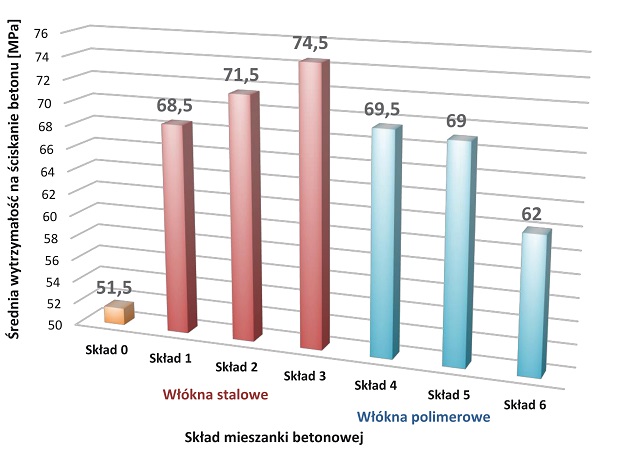

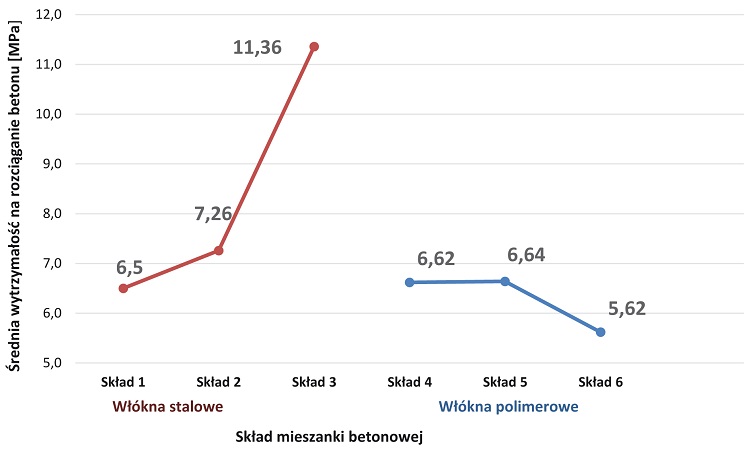

Dodatek materiału włóknistego, zarówno włókien polimerowych jak i włókien stalowych (fot. 6) wpływa korzystnie na właściwości mechaniczne betonu (rys. 4, 5).

|

|

| Rys. 4. Średnia wytrzymałość na ściskanie betonu z różną zawartością włókien stalowych i polimerowych w składzie (w kg/m3: skład 1 – 15, skład 2 – 35, skład 3 – 106, skład 4 – 1,5, skład 5 – 3,5 , skład 6 – 5) | Rys. 5. Średnia wytrzymałość na rozciąganie przy zginaniu betonu z różną zawartością włókien stalowych i polimerowych w składzie (w kg/m3: skład 1 – 15, skład 2 – 35, skład 3 – 106, skład 4 – 1,5, skład 5 – 3,5, skład 6 – 5) |

Szczególnie włókna stalowe poprawiają wytrzymałość na rozciąganie betonu, co potwierdza tezę o korzystnym wpływie włókien na kontrolę propagacji rys. Po przekroczeniu wytrzymałości betonu, włókna przejmują obciążenia, dzięki czemu utrzymywana jest nośność fibrobetonu. Jednak należy zauważyć, że wraz ze wzrostem zawartości włókien w mieszance ulega pogorszeniu jej urabialność. Za duży dodatek włókien może uniemożliwić wymieszanie składników i może również doprowadzić do pogorszenia się właściwości mieszanki.

Stosowanie zbrojenia rozproszonego w postaci włókien polipropylenowych jest jedną z najczęściej stosowanych metod zwiększenia odporności betonu na oddziaływanie wysokiej temperatury, przeznaczonego do konstrukcji tuneli drogowych. Włókna te mają za zadanie zapobiegać występowaniu zjawiska eksplozyjnego odpryskiwania betonu podczas jego ekspozycji na temperaturę pożaru. W podwyższonej temperaturze włókna ulegają degradacji pozostawiając w strukturze betonu kanaliki, które umożliwiają transport pary wodnej. Skutkuje to znacznym zwiększeniem porowatości oraz obniżeniem ciśnienia pary wodnej w porach betonu i zapobiega miejscowemu przekroczeniu wytrzymałości na rozciąganie. Dodatek włókien polipropylenowych jest szczególnie zalecany do betonów wysokowartościowych [10].

Beton z proszków reaktywnych (RPC)

Jednym z wyzwań mostownictwa jest projektowanie mostów z betonów z proszków reaktywnych (Reactive Powder Concrete – RPC) o bardzo wysokich wytrzymałościach na ściskanie, nawet do 800 MPa. Składają się one z drobnego piasku, pyłów krzemionkowych i dużej zawartości cementu, a jako zbrojenie rozproszone stosowane są mikrowłókna stalowe. Zaletą tego typu betonów jest wysoka jednorodność uzyskana wskutek zmniejszenia wymiaru cząstek oraz bardzo dobre parametry techniczne, w tym wysoka odkształcalność betonu, wytrzymałość na ściskanie i na zginanie. Sztandarowym przykładem wykorzystania tej technologii jest kładka dla pieszych w Sherbrooke (Kanada), gdzie zastosowano beton RPC o wytrzymałościach 200 MPa (pas dolny, podłużnice, żebra poprzeczne i płyta pomostu, której grubość wynosiła tylko 3 cm, przy szerokości płyty 4,2 m). Zastosowana mieszanka jest kompozytem stosowanym w konstrukcjach bez użycia klasycznego zbrojenia, ma właściwości betonu samozagęszczalnego o ultra wysokiej wytrzymałości i ciągliwości oraz trwałości, a także gładkiej powierzchni.

Wyzwaniem może być nowy elastyczny beton opracowany na Uniwersytecie Technologicznym Nanyang w Singapurze, który może się uginać. Osiągnięcie takiego efektu jest możliwe dzięki polimerowym mikrowłóknom, cieńszym od ludzkiego włosa. Dzięki temu „nowy” beton osiąga dwukrotnie wyższą wytrzymałość na rozciąganie od tradycyjnego.

Podsumowanie

Obiekty mostowe powinny charakteryzować się odpowiednią funkcjonalnością, trwałością i estetyką. Jednoczesne spełnienie tych warunków wymaga zastosowania najlepszej jakości nowoczesnych materiałów budowlanych oraz nowych technik i technologii wykonania i produkcji [2]. Technologie betonów specjalnych, coraz częściej stosowane przy wznoszeniu obiektów inżynierskich w Polsce są doskonałym narzędziem do tworzenia trwałych konstrukcji stanowiących dobrany element krajobrazu, przecinający, ale i łączący przestrzenie oraz usprawniający bezpieczną komunikację lądową.

dr inż. Wioletta Jackiewicz-Rek

Politechnika Warszawska

Literatura

1. Madaj A., Wołowicki W., Podstawy projektowania budowli mostowych, Wydawnictwa Komunikacji i Łączności, Warszawa, 2007.

2. Flaga K., Specjalne wymagania stawiane betonom we współczesnym mostownictwie, Mosty, 2/2010.

3. Rozporządzenie Ministra Transportu i Gospodarki Morskiej w sprawie warunków technicznych, jakim powinny odpowiadać drogowe obiekty inżynierskie i ich usytuowanie z dn. 30.05.2000 r. (Dz.U., nr 63, poz. 735).

4. PN-88/B-06250 Beton zwykły.

5. Jackiewicz-Rek W., Konopska M., Rola specyfikacji betonu w zapewnieniu bezpieczeństwa obiektów mostowych, XXV Konferencja Naukowo-Techniczna Awarie Budowlane, 2011.

6. PN-EN 206+A1:2016-12 Beton – Wymagania, właściwości, produkcja i zgodność.

7. Jackiewicz-Rek W., Smirnow M., Woyciechowski P., Fotobeton – technologiczna efemeryda czy atrakcyjna możliwość urozmaicenia formy architektonicznej elewacji z betonu, Konferencja Dni Betonu – tradycja i nowoczesność, 2002.

8. Jackiewicz-Rek W., Mroczek M., Fotobeton jako sposób urozmaicenia formy architektonicznej budowli, Materiały Budowlane, 12/2014.

9. Jackiewicz-Rek W., Fotobeton – możliwości i zastosowanie, Inżynier Budownictwa, 3/2016.

10. Jackiewicz-Rek W., Drzymała T., Kuś A., Durability of high performace concrete (HPC) to fire remperature impact, Archives of Civil Engineering, Polska Akademia Nauk – Instytut Podstawowych Problemów Techniki, 2016, str. 73–93.

11. Jackiewicz-Rek W., Konieczna K., Zychowicz J., O projektowaniu betonów wysokich wytrzymałości na konstrukcje nośne budynków wysokościowych, Inżynieria i Budownictwo, tom 73, 8/2017.