Wzmacnianie podtorza

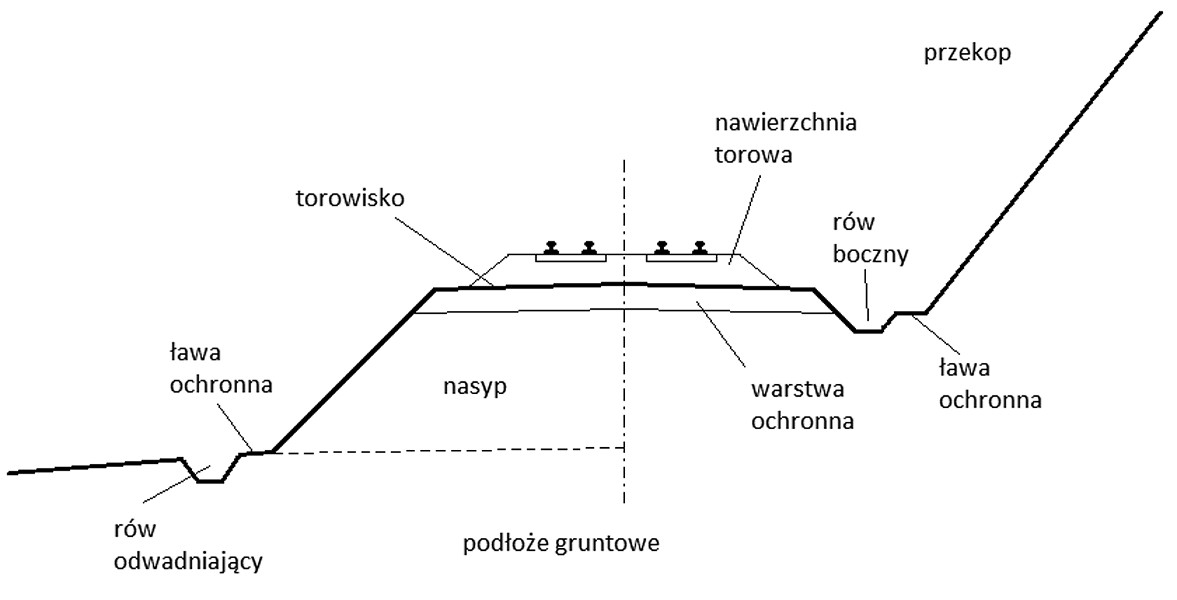

Podtorze kolejowe jest budowlą ziemną wykonaną jako nasyp lub przekop, pełniącą rolę fundamentu, na którym układa się nawierzchnię torową. Podlega ono oddziaływaniom eksploatacyjnym i wpływom klimatu. W skład podtorza wchodzą urządzenia zabezpieczające i ochraniające jego elementy oraz urządzenia odwadniające.

Rola podtorza i wymagania

Droga kolejowa powinna przebiegać możliwie jak najbardziej w poziomie. Kształt i przekrój poprzeczny podtorza określają przepisy [2, 3]. Wśród czynników wpływających na wymiary podtorza można wymienić: liczbę torów, kategorię linii kolejowej, rodzaj gruntu, wysokość nasypu i głębokość przekopu. Głównym zadaniem podtorza jest przejęcie obciążeń (statycznych i dynamicznych) przekazywanych na torowisko przez nawierzchnię torową od oddziaływania przejeżdżającego taboru oraz od masy samej nawierzchni. W wyniku tych obciążeń podtorze nie może ulegać trwałym odkształceniom. Ponadto zadaniem podtorza jest tłumienie drgań wzbudzanych przez przejeżdżające pociągi. Konstrukcja podtorza powinna zapewnić jego stateczność oraz odporność na długotrwałe działanie czynników atmosferycznych, szczególnie na działanie wody, a także szybkie i skuteczne odwodnienie podsypki oraz ochronę budowli ziemnej przed przemarzaniem.

Górną część podtorza należy projektować przy założeniu trwałości 30-50 lat, w zależności od parametrów eksploatacyjnych linii. Torowisko musi charakteryzować się odpowiednią nośnością i sztywnością, trwałością i jednorodnością (jednolite parametry mechaniczne na długości toru). Moduł odkształcenia E2 torowiska na poziomie wierzchu warstwy ochronnej powinien wynosić od 80 do 120 MPa, w zależności od prędkości i natężenia przewozów. Najkorzystniej jest, gdy podtorze wykonane jest z gruntów nośnych: grunty kamieniste, żwiry, pospółki i piaski. Wtedy grubość warstwy ochronnej może wynosić 15 cm, ale nie zawsze takie grunty występują w podtorzu. W gruntach, szczególnie spoistych, tak wysokie parametry nośności na torowisku są trudnoosiągalne lub nawet niemożliwe do uzyskania. W przypadku niskiej nośności gruntów w podtorzu wymagane jest stosowanie grubszych warstw ochronnych 30-50 cm. W celu zwiększenia nośności, szczególnie gruntów drobnoziarnistych stosuje się najczęściej techniki stabilizacji gruntów spoiwami.

Rys. 1. Elementy podtorza kolejowego

Rys. 1. Elementy podtorza kolejowego

Stabilizacja gruntów podtorza

Stabilizacja jest procesem wzmacniania gruntu w celach budowlanych. Oczekiwanym efektem zabiegu jest poprawa nośności stabilizowanej warstwy gruntu i jej trwałości w różnych warunkach wodnych i atmosferycznych. Jedną z szeroko stosowanych metod jest stabilizacja chemiczna, czyli wzmocnienie gruntów poprzez stosowanie dodatków spoiw (wapno, cement) lub specjalnych środków chemicznych. Aktualną normą do stabilizacji chemicznej gruntów jest PN-EN 14227-15:2015-12. Elementem wzmacniającym warstwy ochronne, pozwalającym zmniejszyć grubość potrzebnych warstw konstrukcyjnych i zwiększyć trwałość nawierzchni kolejowej, są geosyntetyki.

Rola odwodnienia

Odpowiednio zaprojektowane i wykonane odwodnienie jest głównym sposobem wzmacniania gruntu podtorza i poprawy jego nośności oraz trwałości. Najczęściej występującą przyczyną uszkodzeń podtorza jest brak sprawnego systemu odwodnienia [4], które to powinno być odwadniane przez właściwe ukształtowanie skarp,

a w razie potrzeby przez użycie materiałów izolacyjnych i filtrujących oraz przez zastosowanie rowów i drenażu podziemnego [3]. Szybkie odwodnienie podsypki uzyskuje się przez zastosowanie odpowiedniego materiału filtrującego i odpowiednich spadków poprzecznych podtorza. Musi być ono tak wyprofilowane, aby uniemożliwiało podmywanie nawierzchni torowej przez wody gruntowe i opadowe. Woda gruntowa wpływająca niekorzystnie na podtorze lub wbudowane w nim urządzenia powinna być odprowadzana przez niezamarzający drenaż głęboki.

Geosyntetyki

Geosyntetyki w kolejnictwie stosowane są najczęściej do:

■ wzmacniania podtorza i poprawy stateczności (geosiatki i geotkaniny o wysokiej wytrzymałości na rozciągane i małej odkształcalności)

■ separacji podłoża od warstw konstrukcyjnych (zwykle geowłókniny)

■ zabezpieczenia przeciwerozyjnego skarp (geomaty przeciwerozyjne, maty biodegradowalne).

Geosyntetyki do wzmacniania podtorza

Norma PN-EN ISO 10318-1 określa geosyntetyk jako wyrób, którego co najmniej jeden składnik został wykonany z syntetycznego lub naturalnego polimeru, mający postać arkusza, taśmy lub formy przestrzennej. W praktyce geosyntetyki z polimerów naturalnych ulegających degradacji stosowane są do czasowej ochrony skarp przed erozją powierzchniową. Geosyntetyki z tworzyw sztucznych są wytwarzane głównie z polipropylenu (PP), poliestru (PET) polietylenu (PE), poliamidu (PA), aramidu (A), polichlorku winylu (PVC).

|

|

|

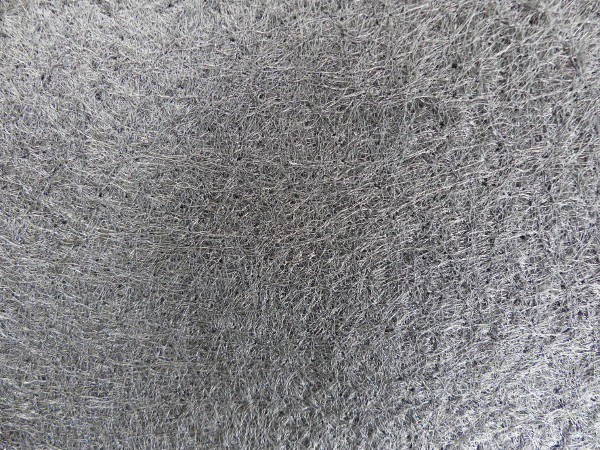

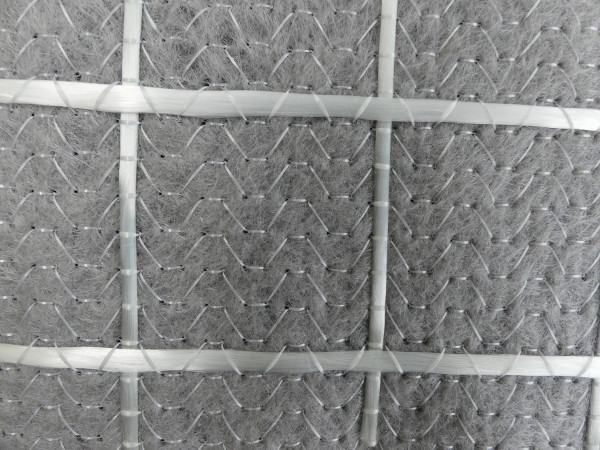

| Fot. 1. Przykłady geowłóknin: igłowana | termozgrzewana | wzmocniona |

Ogólne wymagania dotyczące właściwości geotekstyliów i wyrobów pokrewnych stosowanych w budownictwie kolejowym zawiera norma PN-EN 13250. Podstawowe funkcje geosyntetyków wg tej normy to filtrowanie, rozdzielanie (separacja) i zbrojenie. Definicje poszczególnych funkcji wg PN-EN ISO 10318-1 są następujące:

■ filtrowanie – to zapobieganie przenikaniu gruntu lub innych cząstek, poddanych działaniu sił hydrodynamicznych, przy jednoczesnym umożliwieniu przepływu płynów wewnątrz lub przez wyrób geosyntetyczny

■ rozdzielanie (separacja) – to zapobieganie mieszaniu się przyległych odmiennych gruntów

■ zbrojenie – to wykorzystywanie charakterystyk naprężenie-odkształcenie w celu polepszenia właściwości mechanicznych gruntu lub innych materiałów konstrukcyjnych.

Geosyntetyki mogą pełnić jednocześnie kilka funkcji. Dla każdej z nich istotne są inne właściwości wyrobu.

Do funkcji filtrowania wyrób powinien mieć określone co najmniej następujące parametry:

■ wytrzymałość na rozciąganie

■ wydłużenie przy obciążeniu maksymalnym

■ odporność na przebicie dynamiczne

■ charakterystyczny wymiar porów

■ wodoprzepuszczalność w kierunku prostopadłym do powierzchni wyrobu

■ trwałość.

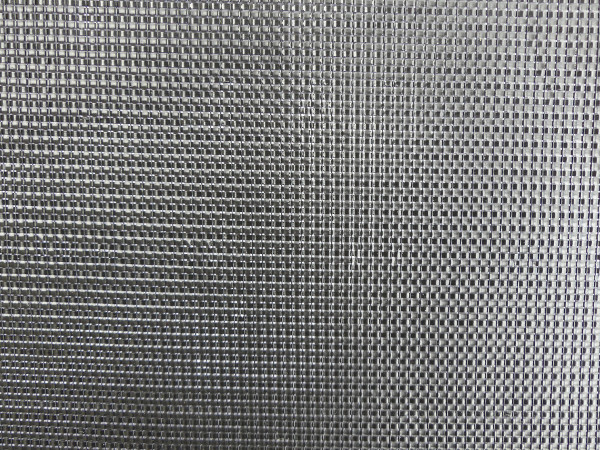

|

|

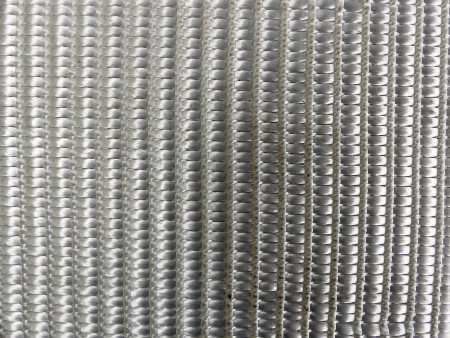

| Fot. 2. Przykłady geotkanin: geotkanina poliestrowa | geowłóknina polipropylenowa |

Do funkcji rozdzielania wyrób geosyntetyczny powinien mieć określone co najmniej następujące parametry:

■ wytrzymałość na rozciąganie

■ wydłużenie przy obciążeniu maksymalnym

■ odporność na przebicie statyczne (CBR)

■ charakterystyczny wymiar porów

■ wodoprzepuszczalność w kierunku prostopadłym do powierzchni wyrobu

■ trwałość.

Do funkcji zbrojenia wyrób powinien mieć określone co najmniej następujące parametry:

■ wytrzymałość na rozciąganie

■ wydłużenie przy obciążeniu maksymalnym

■ sztywność przy 2%, 5% i 10% siły zrywającej

■ odporność na przebicie statyczne (CBR)

■ odporność na przebicie dynamiczne

■ trwałość.

Metody badania poszczególnych cech dla geotekstyliów pełniących funkcję filtrowania, rozdzielania i zbrojenia zawiera norma PN-EN 13250.

Geosyntetyki mogą być stosowane jako bariery dla cieczy. Funkcja bariery [5] to zastosowanie w celu zapobieżenia lub ograniczenia migracji płynów.

Wymagane właściwości barier geosyntetycznych stosowanych w infrastrukturze transportu, w tym w budownictwie kolejowym, określa norma PN-EN 15382. W normie tej wyróżniono cztery rodzaje zastosowań barier:

■ głęboko ułożona pod skarpami (bariera jest umieszczana pod systemem drenażowym i całkowicie pokrywa obszar pod skarpą jak również pod rowem odprowadzającym)

■ płytko ułożona pod skarpami (bariera jest umieszczana powyżej systemu drenażowego i pokrywa przeciwskarpę w celu zabezpieczenia powierzchni przed przelewem na skutek spływu)

■ głęboko ułożona między dwiema drogami (bariera jest umieszczana pod systemem drenażowym i pokrywa obszar między dwiema drogami, tam gdzie wymagane jest uszczelnienie)

■ płytko ułożona między dwiema drogami (bariera jest umieszczana powyżej systemu drenażowego i pokrywa obszar między dwiema drogami, tam gdzie wymagane jest uszczelnienie).

W przypadku barier polimerowych powinny zostać określone co najmniej następujące cechy: przepuszczalność wody (szczelność na ciecze), wytrzymałość na rozciąganie, przebicie statyczne, rozszerzalność termiczna, wpływy atmosferyczne, utlenianie, korozja naprężeniowa spowodowana oddziaływaniem środowiska. Ponadto norma wskazuje cechy istotne dla wszystkich warunków użytkowania: grubość, masa powierzchniowa, wydłużenie, rozszerzalność termiczna, odporność na mikroorganizmy, wypłukiwanie (rozpuszczalność) i wnikanie korzeni. W normie wskazano odpowiednie reguły i procedury do określenia poszczególnych cech.

Poza wymienionymi wyżej, geosyntetyki mogą pełnić także inne funkcje, jak drenowanie czy ochrona.

Trwałość geosyntetyków stosowanych do wzmacniania podtorza powinna wynosić co najmniej 25 lat w gruntach naturalnych

o 4 < pH < 9 oraz przy temperaturze gruntu < 25oC i nie powinna być mniejsza niż trwałość projektowanej konstrukcji.

Minimalne wymagania dla geosyntetyków pełniących funkcję filtrowania, geosyntetyków rozdzielająco-filtrujących i dla geosiatek zbrojących zawiera Instrukcja Id-3 [3].

Stosowanie geosyntetyków do odwodnienia i separacji

Do filtrowania stosowane są zwykle geowłókniny, rzadziej geotkaniny. Geowłókniny to wyroby wytworzone z ukierunkowanych lub losowo ułożonych włókien ciągłych lub ciętych. Mogą być łączone mechanicznie (igłowane), termozgrzewane lub zgrzewane chemicznie. Przykłady geowłóknin pokazano na fot. 1. Geotkaniny to wyroby z dwóch (lub więcej) układów przędz, włókien ciągłych lub taśm, przeplatanych zwykle pod kątem prostym. Geotkaniny mogą być tkane z monofilamentów (głównie tkaniny poliestrowe) lub z tasiemek (tkaniny polipropylenowe). Przykłady geotkanin pokazano na fot. 2.

Główne korzyści z zastosowania filtrów geosyntetycznych to zapobieganie sufozji gruntu i kolmatacji drenów. Geosyntetyki filtrujące wg [3] powinny mieć masę powierzchniową ≥ 150 g/m2, wytrzymałość na przebicie statyczne ≥ 1,5 kN, wskaźnik wodoprzepuszczalności prostopadłej przy nacisku 20 kPa ≥ 1 ∙ 10-3 m/s, wielkość porów O90 od 0,06 do 0,15 mm i grubość przy nacisku 20 kPa ≥ 10 ∙ O90.

Do separacji i filtrowania stosowane są geowłókniny [3]. Funkcję taką pełnią również geotkaniny (fot. 2) i geowłókniny wzmocnione. Główne korzyści z zastosowania geosyntetyków to wzrost nośności i trwałości oraz poprawa odwodnienia konstrukcji. Geosyntetyki rozdzielająco-filtrujące układane pod warstwami ochronnymi torowiska wg [3] powinny charakteryzować się masą powierzchniową ≥ 150 g/m2, wytrzymałością na przebicie statyczne ≥ 2 kN, wytrzymałością na przebicie dynamiczne (średnica otworu) ≤ 20 mm, wytrzymałością na rozciąganie ≥ 16 kN/m, wydłużeniem przy zerwaniu 50-100%, wodoprzepuszczalnością w kierunku prostopadłym do powierzchni wyrobu ≥ 1 ∙ 10-4 m/s, wielkością porów O90 od 0,06 do 0,20 mm i grubością przy nacisku 20 kPa ≥ 15 ∙ O90. W przypadku, gdy geosyntetyk ma dodatkowo poprzecznie odprowadzać wodę, powinien mieć wodoprzepuszczalność w kierunku prostopadłym do powierzchni wyrobu równą co najmniej 5 ∙ 10-4 m/s i wodoprzepuszczalność w płaszczyźnie wyrobu przy nacisku 20 kPa nie mniejszą niż 5 ∙ 10-4 m2/s.

W systemach drenażowych mogą także być stosowane geokompozyty drenażowe i bariery geosyntetyczne.

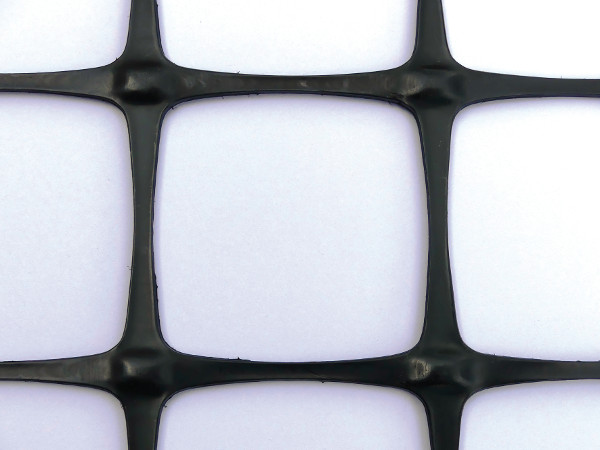

|

|

| Fot. 3. Przykłady geosiatek: tkana | o sztywnych węzłach |

Stosowanie goeosyntetyków w funkcji zbrojenia

W przypadku wzmacniania torowisk geosyntetyki układane są na warstwie ochronnej pod podsypką, pod warstwą ochronną lub zbroją grunt warstwy ochronnej. Stosowane są również do wzmacniania podłoża nasypów, zbrojenia skarp czy ochrony przed erozją powierzchniową. Zbrojenie dolnej części nasypów zapobiega ich nadmiernym odkształceniom lub utracie stateczności w przypadku budowy nasypów na słabym i ściśliwym podłożu. Zbrojenie skarp umożliwia ich bardziej strome, a nawet pionowe formowanie. Ochrona skarp podtorza przed erozją pozwala zwiększyć trwałość i stateczność skarp oraz wpływa na zmniejszenie kosztów utrzymania.

Do zbrojenia (wzmacniania) stosowane są geosiatki. Geotkaniny poza separacją i filtrowaniem, pełnią jednocześnie funkcję zbrojenia. Geosiatki to płaskie wyroby stanowiące regularny układ o otwartej strukturze, z trwale połączonych elementów rozciąganych, w którym otwory są większe od elementów nośnych. Elementy nośne mogą być łączone w procesie wytłaczania, spajania lub przeplatania. Przykłady geosiatek pokazano na fot. 3. Korzyści z zastosowania geosyntetyków w funkcji zbrojenia to wzrost nośności i trwałości, oszczędność materiałów i kruszyw oraz zmniejszenie powierzchni zajętego terenu.

Geosiatki wzmacniające warstwy ochronne stosuje się, gdy grubość potrzebnej warstwy ochronnej podtorza przekracza 0,40-0,45 m, gdy konieczne jest zmniejszenie łącznej grubości podbudowy oraz gdy wymagane jest zastosowanie warstwy ochronnej o jednakowej grubości na dłuższym odcinku. Zwykle geosiatki układa się w strefie obciążeń eksploatacyjnych.

Geosiatki wzmacniające torowisko układane pod warstwami ochronnymi powinny być dwukierunkowe (dopuszczalna jest różnica wytrzymałości na rozciąganie w obu kierunkach ≤ 25%), mieć wytrzymałość na zerwanie nie mniejszą niż 20 kN/m, maksymalne wydłużenie przy rozciąganiu ≤ 20%, a wymiary oczek powinny mieścić się w przedziale 20-70 mm. Moduł przy wydłużeniu 2, 3 lub 5% powinien spełniać wymagania projektu. W przypadku geosiatek zgrzewanych lub sklejanych wytrzymałość węzła powinna wynosić co najmniej 30% wytrzymałości pojedynczego żebra [3].

Fot. 4. Układanie geosyntetyków w podtorzu

Podtorze na gruntach słabych

Jeżeli w podłożu drogi kolejowej występują grunty słabe i ściśliwe (m.in. torfy, namuły, silnie uplastycznione gliny) należy zastosować zabiegi mające na celu jego odpowiednie wzmocnienie. W przypadku płytkiego zalegania gruntów słabych możliwa jest ich wymiana (całkowita lub częściowa). W przypadku głębokiego zalegania gruntów słabych należy stosować metody wgłębne, jak np.: wzmocnienie podłoża kolumnami podatnymi lub sztywnymi, konsolidacja dynamiczna, konsolidacja wspomagana drenami pionowymi i inne. Gdy miąższość warstw słabych nie jest zbyt duża, wystarczające może być zastosowanie lekkich kruszyw do budowli ziemnych.

mgr inż. Beata Gajewska

dr inż. Cezary Kraszewski

Instytut Badawczy Dróg i Mostów

Literatura

1. Gajewska B., Kraszewski C., Wybrane metody wzmacniania podłoża, Vademecum Budownictwo Drogowe i Kolejowe, 2015.

2. Dz.U. z 1998 r., nr 151, poz. 987 Rozporządzenie Ministra Transportu i Gospodarki Morskiej z dnia 10 września 1998 r. w sprawie warunków technicznych, jakim powinny odpowiadać budowle kolejowe i ich usytuowanie.

3. Warunki techniczne utrzymania podtorza kolejowego Id-3, PKP Polskie Linie Kolejowe S.A., Warszawa, 2009.

4. Krużyński M., Wybrane problemy utrzymania podtorza, Przegląd Komunikacyjny, 10/2014.

5. PN-EN ISO 10318-1:2015-12 Geosyntetyki – Część 1: Terminy i definicje.

6. PN-EN 13250+A1:2015-04 Geotekstylia i wyroby pokrewne – Właściwości wymagane w odniesieniu do wyrobów stosowanych do budowy dróg kolejowych.

7. PN-EN 13252+A1:2015-04 Geotekstylia i wyroby pokrewne – Właściwości wymagane w odniesieniu do wyrobów stosowanych w systemach drenażowych.

8. PN-EN 14227-15:2015-12 Mieszanki związane spoiwem hydraulicznym – Specyfikacje – Część 15: Grunty stabilizowane hydraulicznie.

9. PN-EN 15382:2013-10 Bariery geosyntetyczne – Właściwości wymagane w odniesieniu do wyrobów stosowanych w infrastrukturze transportu.