Kształtowanie trwałości betonowych konstrukcji mostowych

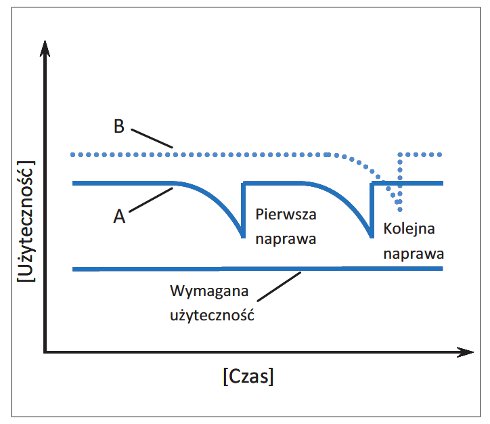

Zapewnienie wysokiej trwałości betonowych konstrukcji mostowych jest kluczem do utrzymania wymaganej użyteczności obiektu w zakładanym okresie jego eksploatacji. Całkowite koszty związane z zapewnieniem wymaganego poziomu użyteczności obiektu związane są z nakładami na czynności utrzymania (w tym naprawy bieżące) oraz nakładami początkowymi.

Szczególnie istotna w kontekście trwałości betonowych konstrukcji jest rola nakładów początkowych, na które składają się dobór rozwiązań projektowych oraz materiałowych. W przypadku zwiększenia nakładów początkowych na uzyskanie rozwiązania optymalnego dla danych warunków eksploatacji, można spodziewać się obniżonych kosztów bieżących utrzymania w założonym okresie eksploatacji (rys. 1).

Rys. 1. Użyteczność oraz koszt eksploatacji konstrukcji w czasie, w odniesieniu do konstrukcji o normalnej (A) i zwiększonej (B) trwałości

Zasady projektowania i wykonywania konstrukcji

Trwałość konstrukcji wg Eurokodu 0 stanowi – obok nośności i użytkowalności – jedno z trzech podstawowych założeń w procesie jej projektowania i w istotny sposób wpływa na przyjęte rozwiązania konstrukcyjne i materiałowe. Eurokod 2 cz. 1 podaje, że ”konstrukcję należy zaprojektować i wykonać w taki sposób, aby w zamierzonym okresie użytkowania (…) przejmowała wszystkie oddziaływania i wpływy, których oddziaływania można oczekiwać podczas wykonania i użytkowania oraz pozostała przydatna do przewidzianego użytkowania. Konstrukcję należy zaprojektować tak, aby jej nośność, użytkowalność i trwałość była należyta. (…) Konstrukcję należy w taki sposób projektować, aby zmiany następujące w projektowym okresie użytkowania, z uwzględnieniem wpływów środowiska i przewidywanego poziomu utrzymania, nie obniżały właściwości użytkowych konstrukcji poniżej zamierzonego poziomu”. Zgodnie z Eurokodem 2 trwałość obiektu jest zachowana, jeżeli w założonym czasie konstrukcja spełnia swoje funkcje w zakresie użytkowalności (stany graniczne związane z ograniczeniem naprężeń, rys i ugięć), nośności i stateczności (stany graniczne nośności). Prawidłowe zaprojektowanie konstrukcji zapewnia spełnienie wymagań użytkowych co najmniej przez okres oczekiwanej trwałości. W rzeczywistości trwałość wzniesionej konstrukcji jest jednak obarczona istotnym poziomem niepewności, wynikającym z jednej strony z wad projektowych, wykonawczych i materiałowych, a z drugiej z ograniczonej przewidywalności oddziaływań związanych z warunkami użytkowania.

Fot. G. Adamczewski

Wymagania w zakresie trwałości konstrukcji mostowych są szczególnie wysokie. Zgodnie z EC 0 mosty zaliczane są do kategorii (klasy) konstrukcji S5, co oznacza orientacyjny projektowany okres użytkowania wynoszący min. 100 lat. Rozporządzenie Ministra Transportu i Gospodarki Morskiej nr 735 z dn. 30 maja 2000 r. w sprawie warunków technicznych, jakim powinny odpowiadać drogowe obiekty inżynierskie i ich usytuowanie, uszczegóławia te wymagania w odniesieniu do poszczególnych części konstrukcji mostowej. I tak wymagana jest następująca trwałość poszczególnych elementów konstrukcji mostowych: podpory mostowe, masywne przyczółki i konstrukcje oporowe – 100-200 lat; podpory wiaduktów, lekkie przyczółki, ustroje nośne belkowe i skrzynkowe – 60-80 lat; masywne konstrukcje łukowe i płytowe – 100 lat; pomosty – 30-40 lat; chodniki, belki poręczowe, nawierzchnie jezdni – 10-20 lat. Wymagana trwałość w wielu przypadkach znacznie przekracza okres 50 lat, przyjmowany według PN-EN 206-1 jako podstawowy okres trwałości betonu. Zapewniony jest on w przypadku spełnienia wymagań co do składu i składników, podanych w tej normie w odniesieniu do poszczególnych klas ekspozycji betonu.

Czynniki wpływające na trwałość konstrukcji

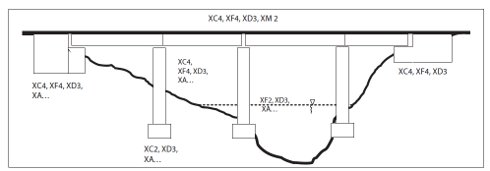

Warunki środowiskowe eksploatacji betonu konstrukcji mostowej są zróżnicowane w odniesieniu do poszczególnych elementów konstrukcji i zwykle stanowią kombinację kilku rodzajów oddziaływań (rys. 2). Są to warunki trudne, obejmujące wszystkie rodzaje negatywnych oddziaływań o charakterze mechanicznym, środowiskowym, a także – w pewnym zakresie – termicznym.

Większość powierzchni betonowych konstrukcji mostowych narażona jest na karbonatyzację (klasy XC), oddziaływanie zamrażania i odmrażania w obecności soli odladzających, w tym chlorków (klasy XF i XD), a także intensywnego ścierania (klasy XM). W zależności od charakterystyk podłoża, wód gruntowych i powierzchniowych możliwe są także agresywne oddziaływania chemiczne (klasy XA).

Rys. 2. Przykład wyspecyfikowania klas ekspozycji elementów konstrukcji mostowej

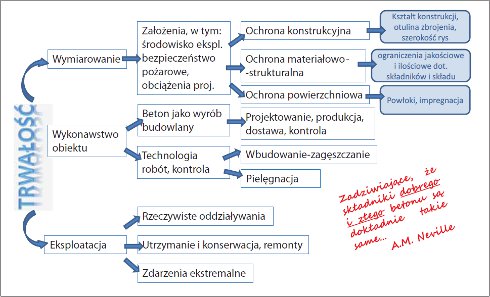

Kształtowanie trwałości elementów z betonu obejmuje działania podejmowane na wszystkich etapach ich powstawania, w tym na etapie wymiarowania konstrukcji, doboru, produkcji i dostaw materiałów, a także technologii wznoszenia obiektu (rys. 3). Przechodząc od fazy kształtowania trwałości do oceny trwałości uzyskanej, należy uzupełnić listę czynników wpływających na tą ocenę o niepewność wynikającą z rzeczywistego przebiegu eksploatacji, w tym poziomu wytężenia, faktycznej charakterystyki środowiska, zabiegów utrzymania, a także napraw i remontów oraz zdarzeń ekstremalnych.

Rys. 3. Kształtowanie trwałości obiektu z betonu

Kluczowym etapem kształtowania trwałości jest wymiarowanie konstrukcji, które w kontekście trwałości obejmuje ochronę konstrukcyjną, materiałowo-strukturalną i powierzchniową. Działania te powinny być podejmowane łącznie, zgodnie z zasadą ochrony wielostopniowej.

Ochrona konstrukcyjna

Ochrona konstrukcyjna dotyczy przede wszystkim właściwego doboru otuliny i obliczeniowej szerokości rysy w konstrukcji. W zakresie doboru otuliny obowiązują wymagania podane w PN-EN 1992-1 wynikające z klas ekspozycji, z zastrzeżeniem konieczności powiększania grubości otuliny o 10 mm w przypadku elementów narażonych na ścieranie wywołane przez tarcie lodu lub stały przepływ wody. W zakresie maksymalnej szerokości obliczeniowej rysy obowiązują reguły zaostrzone (tab. 1) w stosunku do wymagań sformułowanych w PN-EN 1992-1. W aspekcie wymagań konstrukcyjnych możliwe jest uwzględnienie w wymiarowaniu projektowanego okresu użytkowania, przede wszystkim poprzez dobór grubości otuliny, która zależna jest od klasy (kategorii) konstrukcji, a więc od założonej trwałości. Szerokość maksymalna rysy obliczeniowej nie wynika natomiast, wg Eurokodów, z projektowanego okresu użytkowania.

Tablica 1. Zalecane maksymalne szerokości rysy obliczeniowej wmax [mm] w konstrukcjach mostowych wg PN-EN 1992-2

| Klasa ekspozycji | Elementy żelbetowe i sprężone z cięgnami bez przyczepności, quasi stała kombinacja obciążeń |

Elementy sprężone z cięgnami z przyczepnością, częsta kombinacja obciążeń |

| X0, XC1 | 0,3 mm | 0,2 mm |

| XC2, XC3, XC4 | 0,3 mm | 0,2 mm |

| XD1, XD2, XD3, XS1, XS2, XS3 |

0,3 mm | naprężenia rozciągające w betonie są niedopuszczalne |

Ochrona materiałowo-strukturalna

Ochrona materiałowo-strukturalna jako element kształtowania trwałości konstrukcji z betonu w zakresie podstawowym uregulowana jest postanowieniami normy PN-EN 206-1, w której w odniesieniu do klas ekspozycji betonu, sformułowane są ograniczenia dotyczące doboru jakościowego i ilościowego składu betonu. Dotyczą one zalecanych rodzajów i odmian cementów, minimalnej klasy wytrzymałości na ściskanie, maksymalnego wskaźnika woda-cement oraz minimalnej zawartości masowej cementu w betonie. W przypadku środowisk z grupy XF dodatkowy warunek dotyczy właściwego napowietrzenia mieszanki betonowej. Spełnienie wymagań normy PN-EN 206-1, wynikających z klas ekspozycji zapewnia nominalną trwałość betonu nie mniejszą niż 50 lat.

Dla większości elementów konstrukcji mostowych trwałość na poziomie 50 lat jest niewystarczająca. Wymaga to podjęcia dodatkowych działań zapewniających zwiększenie trwałości (tab. 2), do których należą zindywidualizowane podejście do projektowania otuliny poszczególnych elementów, modyfikacje materiałowe betonu, stosowanie nowoczesnych systemowych rozwiązań ochrony powierzchniowej konstrukcji oraz ochrony antykorozyjnej zbrojenia.

Tablica 2. Działania zwiększające trwałość konstrukcji z betonu

| Grupa działań | Rodzaj działań | Przykładowe rozwiązania | Uwagi |

| Ochrona konstrukcyjna | zindywidualizowane projektowanie otuliny zbrojenia |

zwiększanie grubości otuliny |

problem skurczu otuliny |

| Ochrona materiałowo-strukturalna |

niekonwencjonalne modyfikacje betonu | betony wysokowytrzymałe, betony samozagęszczalne, inne betony nowej generacji |

zaostrzona kontrola czynności technologicznych, w szczególności pielęgnacji |

| Ochrona powierzchniowa | zastosowanie powłok, impregnatów, wypraw, wykładzin | hydrofobizacja, wypełnianie porów, powłoki cementowo-polimerowe i cementowe | problem przygotowania podłoża, kompatybilność |

| Ochrona zbrojenia | powierzchniowa, inhibitorowa, anodowo-katodowa | powłoki metaliczne, polimerowe, inhibitory, migrujące inhibitory korozji, anody metaliczne | ograniczona skuteczność, wysoki koszt |

W zakresie ochrony materiałowo-strukturalnej zwiększenie trwałości obiektów mostowych można uzyskać poprzez optymalizację składu jakościowego i ilościowego betonu, w tym także wykorzystanie betonów nowych generacji (tab. 3). Betony te aczkolwiek trudniejsze technologicznie, to jednak przy prawidłowym przebiegu wytwarzania, wbudowania i pielęgnacji, charakteryzują się podwyższoną trwałością. Obecnie najczęściej wykorzystywane w światowym mostownictwie są przede wszystkim betony łączące zalety BWW lub LBWW i SCC. Odmiany te mają także doskonałe perspektywy stosowania w mostownictwie polskim, zwłaszcza jeśli podjęte ostatnio przez GDDKiA działania na rzecz uaktualnienia i zmodyfikowania mostowych wymagań formalnych, uwieńczone zostaną sukcesem w postaci przepisów nowoczesnych i otwartych na nowości, w tym także z dziedziny technologii betonu. Pozostałe nowe odmiany betonów są albo wizją dalszej przyszłości, jak betony BUWW (w tym betony z proszków reaktywnych), samonaprawialne czy wysokopopiołowe, albo znajdują swoje mostowe zastosowanie w ograniczonym zakresie, jak fibrobetony, betony PCC czy popiołowe betony PC.

| Odmiana betonu | Specyfika odmiany | Zastosowanie w mostownictwie |

| Wysokowytrzymały (BWW) | fc ~ 60-150 MPa | podpory, dźwigary |

| Lekki wysokowytrzymały (LBWW) | fc ~ 60-70 MPa ρ ~1700-2000 kg/m3 |

dźwigary, pomosty |

| Ultrawysokowytrzymały/na proszkach reaktywnych (BUWW/RPC) |

fc > 150 MPa | pomosty, krzyżulce, dźwigary |

| Beton ze zbrojeniem rozproszonym (FRC) | włókna stalowe, z tworzyw sztucznych | naprawy, wzmocnienia, detale pod obciążeniem dynamicznym |

| Beton samozagęszczający się (SCC) | wysoka płynność i dynamika rozpływu, odporność na segregację |

prefabrykacja i konstrukcje monolityczne – praktycznie wszędzie możliwe |

| Wysokopopiołowy (HVFC) | zawartość popiołów lotnych min. 50% masy spoiwa | elementy masywne |

| Polimerowo-cementowy (PCC) | spoiwo cementowo-polimerowe o zawartości polimeru ponad 5% masy cement | betony modyfikowane kopolimerem styrenowo-butadienowym, SB oraz betony modyfikowane polimerem akrylowym (lateksowe) – mrozoodporne nawierzchnie mostowe; betony epoksydowo-cementowe (epoksycem), PCC-postmix – naprawy konstrukcji betonowych; beton samonaprawialny |

| Cementowo-polimerowy o niskiej zawartości polimeru | spoiwo cementowe modyfikowane domieszkami polimerowymi w ilości < 5% masy cementu | mieszanki o bardzo długim czasie zachowania własności roboczych |

| Polimerowy (PC) | spoiwo wyłącznie żywiczne | elementy odwodnień, systemów tłumienia drgań |

Ochrona powierzchniowa

Ochrona powierzchniowa oznacza zwiększenie szczelności betonu poprzez nałożenie na jego powierzchnię dodatkowej warstwy w postaci powłoki lub penetrującego w pory impregnatu. Dobór materiału do ochrony powierzchniowej powinien uwzględniać jej podwyższoną odporność na dane środowisko eksploatacji, ale także kompatybilność z podłożem betonowym. Z reguły ten sposób zwiększania trwałości zaleca się w naprawach i remontach istniejących konstrukcji, natomiast w konstrukcjach nowo wznoszonych stosowany jest rzadziej. Ochrona powierzchniowa betonu konstrukcji mostowej powinna charakteryzować się dużym oporem dyfuzyjnym względem CO2, wodoszczelnością, ale jednocześnie przepuszczalnością dla pary wodnej, rysoodpornością i elastycznością zapewniającą mostkowanie rys o zmieniającej się w pewnych granicach szerokości, dobrą przyczepnością do betonowego podłoża oraz odpornością na czynniki środowiskowe i starzenie.

Impregnaty to materiały wnikające w pory i poprawiające jakość strefy powierzchniowej betonu (emulsje wodne żywic epoksydowych i poliestrowych) lub materiały hydrofobizujące, które nie zmieniają struktury porowatości, a jedynie zmniejszają nasiąkliwość (silikony). Powłoki (cienkowarstwowe od 0,1 do 1 mm i grubowarstwowe 1-2 mm) wykonywane są jako żywiczne lub cementowo-żywiczne z różnych spoiw organicznych. Wyprawy charakteryzują się większą grubością jednorodnego materiału na spoiwach mineralnych, polimerowych lub mieszanych, natomiast wykładziny są wielowarstwowe i obejmują także materiały nakładane w postaci arkuszy lub okładzin.

Ochrona zbrojenia

Ochrona zbrojenia obejmuje nakładanie powłok na pręty stalowe (cynkowanie, powłoki z PVC i epoksydowe, powłoki z zapraw polimerowo-cementowych), wprowadzanie do mieszanki betonowej inhibitorów korozji, traktowanie betonu stwardniałego migrującymi inhibitorami korozji, stosowanie ochrony anodowo-katodowej (element anodowy stanowiący celowe miejsce korozji elektrochemicznej, mocowany do zbrojenia, które – stając się katodą – nie koroduje).

Podsumowanie

Bogactwo dostępnych obecnie zaawansowanych materiałów i wynikająca z tej różnorodności mnogość odmian betonów nowej generacji wskazuje, że przyszłość betonu to tak zwany „tailor made concrete”. Określenie to odnosi się do betonu zaprojektowanego w taki sposób, aby spełniał precyzyjnie zdefiniowany zbiór wymagań, nie tylko dla określonego obiektu, ale wręcz dla każdego jego elementu. Zbiór ten zawierałby zarówno eksploatacyjne wymagania konstrukcyjne i trwałościowe, jak i wymagania technologiczne, związane z optymalizacją robót. Tak zaprojektowany, skrojony niejako na miarę beton wysokowartościowy (Well Defined Performance Concrete), często jest wynikiem kompilacji właściwości różnych odmian betonów nowej generacji i zapewnia optymalne zrównoważenie użyteczności i trwałości konstrukcji. Zwrócić uwagę należy jednak na niebezpieczeństwa związane z szerokim wykorzystaniem nowoczesnych składników materiałów budowlanych. Powszechne stosowanie cementów z dodatkami, zaawansowanych chemicznie domieszek, wszelkiego rodzaju dodatków oraz materiałów pochodzących z recyklingu niesie ryzyko braku kompatybilności składników układu. Może się on objawiać dopiero w dalszej, trudnej obecnie do przewidzenia, perspektywie czasowej. Pociąga to za sobą konieczność wypracowania i stosowania odpowiednich procedur badawczych, pozwalających w wiarygodny sposób wnioskować o rzeczywistej trwałości zaawansowanych kompozytów betonopodobnych.

dr hab. inż. Piotr Woyciechowski

dr inż. Grzegorz Adamczewski

Politechnika Warszawska

Literatura

1. Eurokod 0 – Podstawy projektowania konstrukcji

2. Eurokod 2 – Projektowanie konstrukcji z betonu – Część 1-1: Reguły ogólne i reguły dla budynków

3. Eurokod 2 – Projektowanie konstrukcji z betonu – Część 2: Mosty z betonu – Obliczanie i reguły konstrukcyjne

4. PN-EN 206-1 Beton – Część 1: Wymagania, właściwości, produkcja i zgodność

5. Rozporządzenie Ministra Transportu i Gospodarki Morskiej nr 735 z dn. 30 maja 2000 r. w sprawie warunków technicznych, jakim powinny odpowiadać drogowe obiekty inżynierskie i ich usytuowanie

6. Furtak K., Śliwiński J. Materiały budowlane w mostownictwie, WKŁ, Warszawa 2004

7. Woyciechowski P., Betony nowej generacji - zalety i wady, Materiały Seminarium: Mosty Betonowe, Jachranka, luty 2012, 145-158