Zasady wymiarowania pompowni i sieci kanalizacji ciśnieniowej

Pisząc o pompowniach kanalizacyjnych należy w pierwszej kolejności zdefiniować ich rodzaj. Zupełnie inne problemy występują w przypadku transportu stosunkowo dużych ilości ścieków z najniżej położonego punktu zlewni kanalizacyjnej do oczyszczalni ścieków [2], a zupełnie inne w przypadku kanalizacji ciśnieniowej w terenie płaskim o zabudowie rozproszonej [4].

Streszczenie

Niniejszy artykuł przedstawia niektóre aspekty projektowania pompowni ścieków i ciśnieniowej sieci kanalizacyjnej. Wzięto w nim pod uwagę: efektywność wykorzystania energii, problem korozji siarczanowej, uderzenie hydrauliczne w dużych pompowniach oraz niezawodność eksploatacji. Rozważone zostały dwa różne przypadki, a mianowicie przerzut z najniżej położonego punktu w zlewni do oczyszczalni oraz wymiarowanie sieci ciśnieniowej kanalizacji, zbierającej ścieki z płaskiego i słabo zasiedlonego obszaru.

Pompownie a zanieczyszczenia stałe

Pompowanie ścieków stwarza więcej problemów niż pompowanie wody głównie z trzech powodów. Mianowicie z uwagi na:

■ zanieczyszczenia stałe [3]

■ tworzenie się siarkowodoru w przewodach tłocznych [6]

■ możliwość rozerwania strugi w czasie ujemnego uderzenia hydraulicznego [2].

Aby zabezpieczyć się przed zatrzymaniem wirnika w wyniku okręcenia jego osi nićmi lub skrawkami materiałów tekstylnych można zastosować tłocznię zamiast pompowni, kraty gęste, pompy wyposażone w rozdrabniarki, dobierać odpowiednio prześwit wirnika do dopływających ścieków, monitorować moc pobieraną przez pompy.

Tłocznia jest rozwiązaniem droższym, w którym pompy pracują w komfortowych warunkach, gdyż dopływające do jej zbiornika ścieki przepływają z góry na dół przez sita, na których pozostają części stałe. Pompy uruchamiane są przy pomocy włącznika pływakowego. Pompowane ścieki przepływają przez sita, tym razem z dołu do góry i porywają zatrzymane tam wcześniej zanieczyszczenia stałe. Zawory zwrotne nie pozwalają tym ściekom popłynąć w kierunku, z którego dopłynęły i przepływają one przewodem tłocznym do miejsca przeznaczenia.

Podnoszenie ścieków przed oczyszczalniami odbywa się zazwyczaj przez podnośniki ślimakowe poprzedzone kratami gęstymi, czyszczonymi mechanicznie albo ręcznie, w zależności od wielkości przepływu.

Pompy wyposażone w rozdrabniarki pozwalają na zmielenie występujących w ściekach części stałych, dzięki czemu nie mogą one zatrzymać wirnika. Jeżeli nie ma rozdrabniarek to należy dobrać prześwit wirnika do jakości dopływających ścieków, a dla typowych ścieków sanitarnych do miejsca instalacji pomp [2]. Prześwit wirnika jest to średnica kuli, która może przedostać się przez wirnik. Im większy jest ten prześwit i moc pompy, tym trudniej jest zatrzymać wirnik wskutek oplecenia osi przez materiały tekstylne lub inne wiotkie zanieczyszczenia. Jeżeli pompa jest zainstalowana do odprowadzenia ścieków z jednego budynku to prześwit ten może być w granicach 35–55 mm. W przypadku przepompowywania ścieków z niedużej ulicy powinien wynosić on co najmniej 65 mm. Pomp ściekowych o prześwicie wirników powyżej 80 mm w zasadzie się nie stosuje. Monitorując moc pobieraną przez pompy w kanalizacji ciśnieniowej o wielu pompach zainstalowanych pośród zabudowy rozproszonej można określić, które z nich są bliskie zatrzymania i oczyścić je przed dojściem do awarii.

Przerzut ścieków

Gdy pompownia ma za zadanie przetransportować ścieki zebrane z najniższego punktu zlewni do oczyszczalni ścieków to ilość ścieków jest znacząco większa niż ta, która przepływa w ciśnieniowych przewodach sieci kanalizacji ciśnieniowej przy zabudowie rozproszonej. Szczególnym niebezpieczeństwem jest wówczas rozerwanie strumienia ścieków w czasie ujemnego uderzenia hydraulicznego. Występuje ono podczas zaniku prądu lub gwałtownego wyłączenia pompy. Przebieg uderzenia hydraulicznego opisany jest przez równania różniczkowe ruchu nieustalonego szybkozmiennego, ale niedokładne oszacowanie wahań ciśnienia w czasie uderzenia można w tym przypadku otrzymać z datującej się na sam początek XX wieku teorii Allievi-Żukowski [2]. Przyjmując, że po wyłączeniu zasilania prądowego wirnik pompy niemal natychmiast się zatrzyma, obniżenie ciśnienia można oszacować jako równe:

![]()

gdzie:

a – prędkość rozchodzenia się fali podłużnej ciśnienia w przewodzie tłocznym

v – prędkość przepływu ścieków w chwili wyłączenia zasilania w prąd

g – przyspieszenie ziemskie.

Dla przewodów żeliwnych wartość ta (zależna od modułu Younga i grubości ścianki) przekracza 1000 m/s, dla rur GRP zaleca się przyjmować a = 300 m/s do 640 m/s, dla przewodów polietylenowych od 199 m/s do 319 m/s, a dla PVC od 288 m/s do 444 m/s. W przeciwieństwie do transportu wody przewód prowadzący pod ciśnieniem ścieki do oczyszczalni jest znacznie bardziej narażony na rozerwanie strugi ścieków z dwóch powodów. Po pierwsze – wielkości ciśnienia są zazwyczaj znacznie mniejsze, a po drugie – temperatura ścieków wyższa, a więc ciśnienie wrzenia wyższe. Rozerwanie strugi powoduje, że w czasie powrotu odbitej fali, jako fala podwyższonego ciśnienia, dojdzie do zderzenia się dwóch strug o trudnych do przewidzenia konsekwencjach dla stanu technicznego przewodu. Jeżeli ostatni odcinek przewodu w kierunku pompowni jest ułożony ze spadkiem, to na jego początku znacznie bezpieczniej jest założyć rozprężną studzienkę kanalizacyjną i ten ostatni odcinek struga pokonuje grawitacyjnie [2]. Należy również rozważyć zamontowanie urządzeń przeciwuderzeniowych. Z uwagi na duże gabaryty bań wodno-powietrznych i konieczność ich wymiany, jak i innych zbiorników ciśnieniowych, wybór coraz częściej pada na zawody przeciwuderzeniowe. Różnią się one zasadniczo od zaworów bezpieczeństwa tym, że otwierają się w czasie gwałtownego spadku ciśnienia i pozostają otwarte na powrót fali podwyższonego ciśnienia.

Sprawność energetyczna

Pompy powinny być tak dobierane i eksploatowane, aby punkt pracy przypadał na możliwie jak największą sprawność energetyczną pomp. Krzywa sprawności zależy nie tylko od jakości wykonania, ale również od kinematycznego wyróżnika szybkobieżności. Jak wynika z obliczeń przeprowadzonych w artykule [6], zazwyczaj większe pompy pozwalają na uzyskanie wyższej wartości sprawności maksymalnej, ale należy mieć też na uwadze niezawodnościowy aspekt doboru pomp [8].

Zagrożenie korozją siarczanową

Korozja siarczanowa najczęściej występuje w tych kanałach betonowych, które leżą poniżej przewodów ciśnieniowych o długim czasie przetrzymania ścieków. Aby doszło do korozji siarczanowej, konieczna jest najpierw redukcja siarki w zawartych w ściekach siarczanach od +6 do -2. Redukcja ta odbywa się głównie w biofilmie, gdyż czas przepływu ścieków jest zazwyczaj zbyt krótki, aby namnożyły się w nich bakterie redukujące siarkę. Następnie w przewodzie ciśnieniowym powstaje z rozpuszczonych siarczków siarkowodór w proporcji do jonów HS- w zależności od pH ścieków [1, 7]. Jest on adsorbowany na betonowych sklepieniach kanałów grawitacyjnych i tam dochodzi do mikrobiologicznego utlenienia siarki, częściowo aż do wartościowości +6. W rezultacie reakcji siarczanów z wodorotlenkiem wapnia, powstaje na sklepieniu kanałów w pierwszej kolejności gips. Następnie dochodzi do wytworzenia ettringitu, co prowadzi do krystalizacji z udziałem wielu cząsteczek wody i rozsadzania betonu sklepienia kanału. Pompowanie ścieków z długim okresem przetrzymania w przewodzie tłocznym powoduje powstanie odoru i może prowadzić do szybkiej destrukcji położonego poniżej grawitacyjnego kanału betonowego. Zmniejszenie średnicy przewodu tłocznego zmniejsza powierzchnię biofilmu i w rezultacie łagodzi skutki korozji siarczanowej [7]. Dobierając średnicę przewodu tłocznego należy pamiętać, że jej zaniżenie skutkować będzie gwałtownym wzrostem strat energetycznych, a więc z tego względu lepiej jest ją trochę zawyżyć [5, 10]. W samym żeliwnym przewodzie tłocznym, chronionym wewnętrznie cienką wyprawą cementową, wpływ korozji siarczanowej na tę wyprawę jest znikomo mały. Destrukcja odbywa się w położonych poniżej betonowych kanałach grawitacyjnych.

Opory przepływu

W terenie płaskim o zabudowie rozproszonej ułożenie kanalizacji grawitacyjnej może okazać się nieopłacalne, gdyż kanały o małych średnicach muszą być kładzione z dużym spadkiem i w przybliżeniu, najmniejsze spadki dopuszczalne są odwrotnie proporcjonalne do średnicy kanałów kołowych. W takim przypadku możliwe jest wybudowanie sanitarnej kanalizacji mieszanej (grawitacyjno-ciśnieniowej), kanalizacji wyłącznie ciśnieniowej lub wyłącznie podciśnieniowej. Ten ostatni rodzaj kanalizacji nie powinien być nadużywany, gdyż jest znacznie bardziej energochłonny niż kanalizacja ciśnieniowa.

Koszt budowy kanalizacji ciśnieniowej głównie zależy od liczby pompowni. Można go obniżyć, jeżeli sąsiedzi porozumieją się co do lokalizacji jednej większej pompowni dla kilku domów. Jednym z podstawowych problemów w rozległych sieciach kanalizacji ciśnieniowej są opory przepływu. W równaniu Darcy’ego-Weisbacha (na wielkość oporów przepływu) średnica wewnętrzna występuje w mianowniku, a więc czym mniejsze średnice tym więcej energii mechanicznej jest rozpraszanej w czasie pompowania. W takiej sytuacji może się okazać, że niezbędne będą dodatkowe przepompownie. Średnice przewodów powinny być tak dobrane do przepływów, aby co najmniej raz na dobę przekroczyć wymaganą dla samooczyszczania wartość naprężenia ścinającego na granicy wewnętrzna ściana kanału-przepływające ścieki [9].

Dwa systemy

Kanalizacja ciśnieniowa w płaskim terenie o zabudowie rozproszonej może być wykonywana w dwóch systemach, a mianowicie:

■ z pompami wirowymi

■ z pompami śrubowymi (śrubowo-ślimakowymi).

Charakterystyki pomp wirowych są stosunkowo łagodne, a więc włączenie się większej liczby pomp skutkuje wyraźnym zmniejszeniem wydajności każdej z nich. Tak więc ani ciśnienia, ani też przepływy nie wzrosną tak bardzo po włączeniu kolejnej pompy jak w przypadku systemu z pompami śrubowymi. W efekcie przy ich zastosowaniu należy wziąć pod uwagę możliwość wystąpienia chwilowo dużych ciśnień, a w przypadku zastosowania pomp wirowych (rozwiązanie europejskie) czasami z koniecznością przepłukania przewodów sprężonym powietrzem.

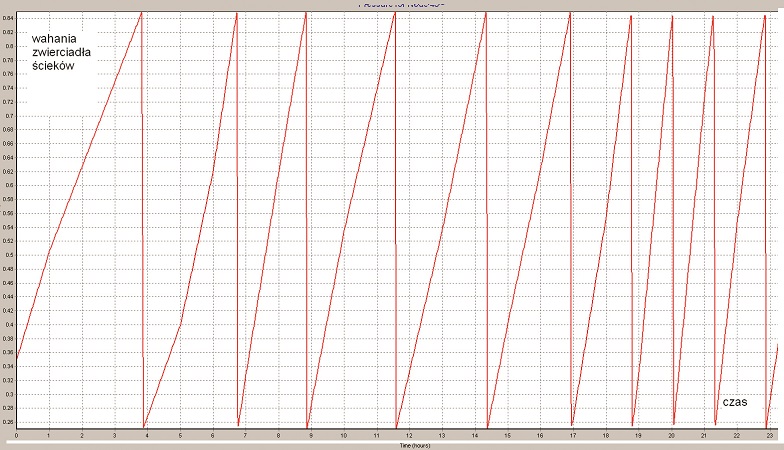

Rys. 1. Uzyskany w wyniku symulacji numerycznej obraz pracy jednej w wielu pompowni sieciowych w kanalizacji ciśnieniowej

Rys. 1. Uzyskany w wyniku symulacji numerycznej obraz pracy jednej w wielu pompowni sieciowych w kanalizacji ciśnieniowej

Wymiarowanie kanalizacji ciśnieniowej

Wymiarowanie kanalizacji ciśnieniowej w terenie o zabudowie rozproszonej można przeprowadzać metodą Szabo (metoda węgierska). Zamiast niej lepiej jest jednak prowadzić obliczenia z zastosowaniem symulacji czasoprzestrzennej, która nie wymaga założenia, że wszystkie podłączone budynki są zasiedlone przez taką samą liczbę mieszkańców i pozwala obliczać nie tylko przypadki ekstremalne, ale prowadzić symulację rzeczywistej pracy w okresie długofalowym (co najmniej jednej doby). Symulację taką można przeprowadzić z zastosowaniem różnych programów obliczeniowych, ale szczególnie intuicyjny w użyciu, a co najważniejsze typu public domain (także dla celów komercyjnych), jest program Epanet. Można go zainstalować na komputerze, wykorzystując wcześniej wyszukiwarkę zamieszczoną na stronie Agencji Ochrony Środowiska (www.epa.gov).

Symulację najlepiej rozpocząć od dostosowania równań i jednostek miar do systemu europejskiego, a więc w opcjach hydraulicznych wybieramy:

■ równanie na opory przepływu Darcy’ego-Weisbacha

■ w jednostkach miar – litr na sekundę

■ w opcji czasu – 24 h symulacji.

Przy tak ustawionych jednostkach średnice oraz zastępcze wartości współczynnika chropowatości piaskowej podajemy w milimetrach, a długości odcinków i średnice zbiorników w metrach. Następnie rysuje się sieć korzystając z ikon umieszczonych w programie. Wykonanie symulacji działania kanalizacji ciśnieniowej w tym programie, napisanym dla wodociągów, jest łatwe dzięki możliwości wprowadzenia ujemnego zapotrzebowania na wodę w węzłach. Tymi węzłami o ujemnych zapotrzebowaniach są miejsca dopływu ścieków. Dla nich definiuje się wielkość średniego dopływu w czasie prowadzenia symulacji. W przypadku gdy dotyczy ona doby o największym zapotrzebowaniu na wodę (a więc i odpływie ścieków), to jest to Qmax,dob. Definiuje się również numer rozkładu godzinowego tego dopływu i pod tym numerem – zazwyczaj 24 – mnożniki, przez które należy pomnożyć Qmax,dob, aby uzyskać dopływy ścieków w poszczególnych godzinach do każdej z pompowni. Pompownia pracuje w ten sposób, że gdy poziom ścieków osiągnie wartość maksymalną, to pompa się włącza, a po opadnięciu tego poziomu do pozycji minimalnej – wyłącza. Ten sposób sterowania układem łatwo można zamodelować w programie Epanet, korzystając z prostych instrukcji sterowania – jeżeli wysokość ciśnienia w węźle A przekroczy wartość B, to włącz odcinek C, a jeżeli wysokość ciśnienia w węźle A spadnie poniżej wartości D, to wyłącz odcinek C. Jako numer węzła A wstawiamy numer zbiornika pompowni, a odcinek C definiujemy jako pompę. Na początku doby należy przyjąć, że pompy są wyłączone, a w zbiornikach pompowni występują przypadkowe wartości wysokości napełnienia. Oczywiście należy pamiętać, by do programu wprowadzić wszystkie niezbędne do obliczeń dane, takie jak:

■ średnice i długości przewodów (mogą być też obliczone ze współrzędnych węzłów sieci)

■ współczynniki zastępczej chropowatości piaskowej

■ współrzędne charakterystyk pomp.

Mogą być one bardzo dokładnie opisane parami wartości Q, H, ale w obliczeniach wstępnych można podać tylko jedną parę tych wartości i program przyjmie charakterystykę, przechodzącą przez tak zdefiniowany punkt i odpowiadającą stałemu poborowi mocy, a więc w konsekwencji

![]()

Niestety program sprawdzając poprawność wprowadzonych danych nie dopuszcza możliwości charakterystyk niestatecznych, to znaczy takich, przy których na początku przy wzroście przepływu wystąpi nieznaczne zwiększenie wysokości ciśnienia. Na rysunku 1 pokazano przykładowy wynik symulacji pracy jednej z wielu pompowni w systemie kanalizacji ciśnieniowej. Wyraźnie widać rzadsze włączenia pompy w okresie nocy, gdy dopływ jest mniejszy.

Wnioski

Projektując pompownie kanalizacyjne należy brać pod uwagę aspekty energetyczne, eksploatacyjne, niezawodność pracy oraz powstawanie siarkowodoru i konieczność jego usuwania. Pracę sieci kanalizacji ciśnieniowej można łatwo symulować, stosując darmowy program Epanet autorstwa Agencji Ochrony Środowiska Stanów Zjednoczonych Ameryki Północnej.

prof. dr hab. inż. Wojciech Dąbrowski

Politechnika Krakowska

Literatura

1. Dąbrowski W., Wpływ sieci kanalizacyjnych na środowisko, Politechnika Krakowska, 2004, str. 218.

2. Dąbrowski W., Projektowanie pompowni ścieków – wybrane zagadnienia, Rynek Instalacyjny, 11/2013, str. 63–67.

3. Dąbrowski W., Pompownie ścieków – uciążliwości eksploatacyjne, Rynek Instalacyjny, 12/2013, str. 69–71.

4. Dąbrowski W., Urbaś W., Metoda Szabo w porównaniu z czasoprzestrzenną symulacją pracy ciśnieniowej sieci kanalizacyjnej, Praca zbiorowa pod redakcją Łucji Fukas-Płonki i Karola Kusia „Energetyczne aspekty odprowadzania i oczyszczania ścieków, Instytut Inżynierii Wody i Ścieków”, Politechnika Śląska, grudzień 2008, str. 19–28.

5. Dąbrowski W., Zielina M., Dąbrowska B., Wpływ średnicy ściekowego rurociągu tłocznego na korozję grawitacyjnych kanałów betonowych, w: Zaopatrzenie w wodę, jakość i ochrona wód – tom II, PZITS NOT, Poznań, 2012, str. 45–55.

6. Dąbrowski W., Próchnicki K., Wpływ liczby pomp w pompowni na jej efektywność energetyczną: teoria i praktyka w instalacjach, Instal, 7–8/2017 (386), str. 53–56.

7. Dąbrowski W., Prognozowanie korozji siarczanowej w kanałach betonowych: teoria i praktyka w instalacjach, Instal, 11/2017 (389), str. 65–69.

8. Dąbrowski W., Próchnicki K., Porównawcze studium obliczeń niezawodności pompowni wodociągowej, Instal, 9/2017 (387), str. 63–67.

9. Nalluri C., Dąbrowski W., Need for new standards to prevent deposition in wastewater sewers, Journal of Environmental Engineering, 1994,129,5, str. 1932–1942.

10. Urbaś W., Dąbrowski W., Ekonomiczne konsekwencje doboru średnic w kanalizacji ciśnieniowej na wybranym przykładzie, Instal, 2012, str. 29–37.